|

|

Диплом: Выбор стратегии деятельности предприятия

ФИНАНСОВЫЙ ПЛАН

РЕАЛИЗАЦИЯ ПРОДУКЦИИ, СЕБЕСТОИМОИТЬ , ПРИБЫЛЬ

Реализованная продукция по плану на 2001 год составляет 356 000 тыс.грн.

Основной регион сбыта продукции – Украина. Объем поставок на Украину – 89,3%

объема производства. Поставки в страны СНГ в пределах – 7,4 % , в страны

дальнего зарубежья – 3,3%.

При выпуске товарной продукции в объеме 356000 тыс.грн. затраты на ее

производство составят 330500 тыс. грн., рентабельность 7,7 % ( таблица 3.9)

ЦЕНООБРАЗОВАНИЕ

Ожидаемая балансовая прибыль на 2001 год – 24250 тыс.грн. (таблица 3.1).

Работа по ценообразованию в 2000 году будет проводиться на основании Законов

Украины «О налогообложении прибыли предприятий», «О налоге на добавленную

стоимость», Постановлений Кабинета министров Украины от 18.12.98 № 1998 «Об

усовершенствовании порядка формирования цен», от 26.04.96 № 473 «Об

утверждении типового положения по планированию , учету и калькулированию

себестоимости продукции в промышленности» и других нормативных документов по

ценообразованию.

РАСПРЕДЕЛЕНИЕ ПРИБЫЛИ, ИСПОЛЬЗОВАНИЕ ПРИБЫЛИ ОСТАЮЩЕЙСЯ В РАСПОРЯЖЕНИИ

ПРЕДПРИЯТИЯ

Из общей суммы плановой прибыли 2001 года (24250 тыс.грн.) налог на землю

составит – 2950 тыс.грн., налог на прибыль отсутствует в связи с

отрицательным результатом суммы налогооблагаемой прибыли за предыдущий

период. На погашение перерасхода прибыли прошлых лет предусматривается

направить 7588 тыс. грн. амортизационный фонд с учетом остатка

неиспользованых средств за 2000 год составит 29618 тыс.грн.

Прибыль , остающаяся в распоряжении ОАО «ХТЗ» в сумме 13712 тыс. грн.

Планируется распределить следующим образом :

Фонд развития производства 2446 тыс.грн

Фонд социального развития 9095 тыс.грн

Фонд материального поощрения 1751 тыс. грн

Резервный фонд 300 тыс.грн.

Благотворительный фонд 20 тыс.грн.

Представительские расходы 100 тыс.грн.

Потребность в средствах составляет 29548 тыс.грн. ( с учетом перерасхода

прибыли прошлых лет ).

Таким образом , объем прибыли 2001 года обеспечивает потребность завода в

средствах на 72,%.

В связи с недостатком прибыли в планируемом году предполагается исключить

отчисления в фонд дивидендов , а отчисления в фонды экономического

стимулирования ограничить суммой 13712 тыс.грн.

Для обеспечения потребности завода в средствах в полном объеме необходимо

обеспечить получение балансовой прибыли не менее 32700 тыс.грн.

3.4 ВЫВОДЫ ИЗ АНАЛИЗА СУЩЕСТВУЮЩЕЙ МЕТОДИКИ СОСТАВЛЕНИЯ БИЗНЕС – ПЛАНА НА ОАО

«ХТЗ»

На основании приведенных данных можно сделать заключение о том , что бизнес

– план , составляемый на ОАО «ХТЗ» носит несколько формальный характер и не

всегда имеет целевую направленность. Целью его разработки является

планирование хозяйственной деятельности предприятия на ближайший период в

соответствии с возможностями получения необходимых ресурсов. Структура бизнес

– плана на ОАО «ХТЗ» не является оптимальной . Она недостаточно четкая . и

поэтому не очень удобна для чтения. Данный документ в основном предназначен

для внутрифирменного использования. На наш взгляд , для того , чтобы бизнес –

план смог произвести большее впечатление на потенциальных партнеров и убедить

их сотрудничать с ОАО «ХТЗ», он должен содержать больше наглядных материалов

, таких как рисунки , графики, диаграммы. Кроме того, как мы полагаем , в

бизнес – плане следует рассчитывать точку безубыточности , которая дает

более ясное представление о масштабах производства , при которых

деятельность предприятия будет результативной и прибыльной. Далее

недостаточно определенно рассмотрен раздел «Организаторский план». Это

негативный момент , так как потенциальные инвесторы и партнеры обычно желают

иметь представление , как распределяются людские ресурсы, а также кто несет

ответственность за каждый элемент производственно – хозяйственной

деятельности предприятия. Организационная схема должна представлять структуру

управления заводом, линии ответственности , подчиненной взаимосвязи персонала

, а также сотрудников на ключевых постах. Объектом , на который направлены

усилия и ресурсы в 2001 году , стал трактор ХТЗ – 17021 , оснащенный

двигателем немецкой фирмы «Дойц АГ». Однако в бизнес-плане вообще не

уделяется внимание технико – экономическим характеристикам этого изделия и

описанию его преимуществ по сравнению с ранее освоенной продукцией. Не

проведена оценка его конкурентоспособности. В разделе , посвященном сбыту

продукции . слабо изучены рынки. В частности , не уделяется внимание

возможностям экспортирования тракторов ХТЗ за рубеж. Это перспективное

направление , так как несмотря на тот факт , что потребность в тракторах на

Украине велика, потребители сельско – хозяйственной техники в основном

являются неплатежеспособными и вынуждены расчитываться зерном и другой

продукцией в натуральном виде. Продавая трактора за границу , завод имеет

возможность получать «живые» деньги. Следует отметить тот положительный факт

, что ОАО «ХТЗ» уже имеет свой сайт в Internet, однако это пока единственный

способ доведения информации о своей продукции до иностранных потребителей.

Необходимо более активное участие в международных выставках и ярмарках ,

размещение рекламы в специализированных каталогах. В плане производства также

есть свои недостатки . а именно : ХТЗ было запланировано увеличить выпуск

новых тракторов новых модификаций в 3 раза. Как показали отчетные данные ,

возможности такого резкого увеличения объема производства новой продукции

были весьма преувеличены. В бизнес-плане не учтены возможные риски из-за

которых может произойти срыв намеченных на год мероприятий . Одним из таких

рисков оказалось повышение цен на импортные комплектующие для трактора ХТЗ –

17021, из за чего завод собственно и не смог выпустить запланированное к

производству их количество.

Кроме того необходимо усовершенствовать содержание финансового плана, более

подробно показать движение денежных средств.

Основной целью проектной части является устранение отдельных недостатков,

отмеченных в углубленном анализе.

4.СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ «ВТУЛКА»

4.1.КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИИ, ПРИМЕНЯЕМОЙ В ЦЕХЕ

Механические цехи в структуре завода занимают промежуточное положение, так

как начинают производственный процесс заготовительные цеха, а завершают –

сборочные. Они обеспечивают превращение материалов и заготовок в готовые

элементы машин и обеспечивают сборку.

В состав механического цеха входят производственные участки, вспомогательные

отделения, служебные и бытовые помещения. Производственный участок служит для

размещения на нем оборудования, предназначенного для выполнения

технологических операций обработки и сборки изделий.

Цех, в котором происходит механическая обработка детали, предусматривает

следующего универсального и специального оборудования: токарно-револьверные и

токарные многорезцовые станки, вертикально-протяжные станки, хонинговальные,

торцекруглошлифовальные, карусельно-фрезерные станки, сверлильные

вертикальные полуавтоматы и др.

Подача заготовок из пролет и с одного станка на другой производится

электрическими тележками или автокарами с подъемными платформами, а также

тележечными и подвесными конвейерами. При обработке малогабаритных заготовок

передача их по операциям производится небольшими партиями. Для этого на

конвейере предусмотрены определенные места (лотки) для установки тары с

обрабатываемыми заготовками. Для удаления стружки на рабочей зоны станки

оборудованы специальными устройствами инерционного типа, которые перемещают

стружку в короб, расположенный с тыльной стороны станка. Дальнейшая

транспортировка коробов со стружкой от станков к местам сбора производится с

помощью электротележек.

4.2 ВЫБОР ОБЪЕКТА ПРОЕКТИРОВАНИЯ

В качестве объекта проектирования выбран технологический процесс изготовления

детали – втулки, которая предназначена для шлицевого соединения деталей

трактора. Втулка выпускается в количестве 1000 штук в год, соответственно,

тип производства – серийный.

Материал детали – сталь 25 ХГТ; твердость НВ 156.229; заготовка – паковка.

Масса заготовки – 2,52 кг. Масса детали – 1,1 кг; коэффициент использования

материала равен 0,436.

Механическая обработка втулки в цехе производится с помощью токарных,

протяжных, шлифовальных, хонинговальных и других операций. Для данной втулки

предъявляются высокие требования к качеству поверхности. Заготовка имеет

простую форму, ее размеры и конфигурация близки к параметрам готовой детали,

следовательно, конструкция детали технологична.

Трудоемкость механической обработки детали составляет 15,887 минут.

4.3.АНАЛИЗ СУЩЕСТВУЮЩЕГО ЗАВОДСКОГО ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО ИЗГОТОВЛЕНИЯ

ДЕТАЛИ

На ХТЗ в качестве заготовки для изготовления втулки используют паковку,

получаемую горячей штамповкой в закрытых штампах на кривошипном

горячештамповочном прессе (КГШП).Поковка имеет форму цилиндра, в котором

затем прошивают отверстие диаметром 49 мм. Сердцевина заготовки после

прошивки идет в отходы.

Существующий заводской вариант техпроцесса механической обработки втулки

представлен в таблице 4.1.

Таблица 4.1. – Технологический процесс изготовления втулки

| № опер. | Наименование операции | Оборудование, модель | Тшт, мин | | 1 | 2 | 3 | 4 | | 000 | Заготовительная | | | | 005 | Токарно-револьверная | Ток.-револ. 1П365 | 3,825 | | 010 | Токарная | Ток.м/резц. 1Н713 | 2,417 | | 015 | Вертикально-протяжная | Верт.-прот. 7Б66Н054 | 0,819 | | 020 | Токарная | Ток.м/резц. 1Н713 | 3,458 | | 025 | Зачистка | Верстак | 0,241 | | 030 | Технический контроль | Стол контрольный | | | 035 | Техническая обработка(термообр) | | | | 040 | Хонинговальная | Хонинг.3М82С153 | 0,919 | | 045 | Круглошлифовальная | Торцекр.-шл.3Т153Е | 1,239 | | 050 | Токарная | Ток.м/резц. 1Н713 | 2,77 | | 055 | Промывка | М.моечная 399-1249 | 0,199 | | 060 | Технический контроль | Стол контр. | | | Итого | | 15,887 |

В настоящем проекте предлагаются следующие мероприятия по усовершенствованию

существующего на заводе технологического процесса:

а) применение в качестве заготовки толстостенной трубы, что позволит

значительно снизить расход материала, а также уменьшить припуски на

обработку.

4.4.ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТ ОВЛЕНИЯ ДЕТАЛИ «ВТУЛКА»

От степени совершенства способов получения исходной заготовки зависит расход

материала, инструмента, количество операций обработки и их трудоемкость,

себестоимость процесса изготовления детали в целом.

Необходимо стремится к тому, чтобы форма и размеры исходной заготовки были

максимально близки к форме и размерам детали.

На Харьковском тракторном заводе в качестве исходной заготовки выбрана паковка,

полученная горячей штамповкой в закрытых штампах и прошивкой. При этом большая

часть заготовки  49

мм и длиной 76 мм идет в отходы. Ее масса равна 1,13 кг.

Себестоимость изготовления такой поковки равна:

Сз=а*т3*Кn (4.1)

где а – стоимость единицы массы металла заготовки в зависимости

от его марки, геометрической сложности заготовки и способа получения, грн.;

m3 – масса металла, затрачиваемого на производство заготовки, т;

Кn – коэффициент, учитывающий тип и вид производства

заготовки (для штамповки на прессе Кn =2,0);

С3=2720*(0,00252+0,00113)*2=19,85 грн. 49

мм и длиной 76 мм идет в отходы. Ее масса равна 1,13 кг.

Себестоимость изготовления такой поковки равна:

Сз=а*т3*Кn (4.1)

где а – стоимость единицы массы металла заготовки в зависимости

от его марки, геометрической сложности заготовки и способа получения, грн.;

m3 – масса металла, затрачиваемого на производство заготовки, т;

Кn – коэффициент, учитывающий тип и вид производства

заготовки (для штамповки на прессе Кn =2,0);

С3=2720*(0,00252+0,00113)*2=19,85 грн. В проекте, в отличие от принятой заводской технологии, предусмотрено

получение исходной заготовки из толстостенной трубы.

Данное мероприятие обеспечит экономию материала, инструмента и времени на

механическую обработку втулки.

Исходная труба имеет параметры: внешний диаметр – 84 ммвнутренний диаметр –

51мм, длина – 76 мм, масса – 2,10 кг. При этом себестоимость заготовки

составит:

Сзн=2720* 0,0021* 2 =11,42(грн.)

Рассчитанный показатель свидетельствует о том, что себестоимость заготовки,

полученной из трубы, ниже себестоимости исходной поковки. Следовательно,

предложенный выбор варианта заготовки является экономически более

целесообразным.

Коэффициент использования материала составит:

Ким=1,1/2,1 = 0,52

Полученное значение коэффициента подтверждает правильность выбора метода

получения заготовки.

Уменьшение припусков на обработку позволит исключить операцию чернового

зенкерования отверстия втулки и обеспечит снижение трудоемкости механической

обработки на 0,8 мин.

4.4.РАСЧЕТ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Припуск – это слой материала, удаляемый с поверхности заготовки для

достижения заданных свойств обрабатываемой поверхности детали.

Припуск на обработку поверхностей детали может быть назначен по

соответствующим справочным таблицам или на основе расчетно-аналитического

метода определения припусков.

Расчетно-аналитический метод определения припусков на обработку базируется на

анализе факторов, влияющих на припуски предшествующего и выполняемого

переходов технологического процесса обработки.

Ниже приведен расчет припусков на обработку наружной поверхности втулки

В проекте, в отличие от принятой заводской технологии, предусмотрено

получение исходной заготовки из толстостенной трубы.

Данное мероприятие обеспечит экономию материала, инструмента и времени на

механическую обработку втулки.

Исходная труба имеет параметры: внешний диаметр – 84 ммвнутренний диаметр –

51мм, длина – 76 мм, масса – 2,10 кг. При этом себестоимость заготовки

составит:

Сзн=2720* 0,0021* 2 =11,42(грн.)

Рассчитанный показатель свидетельствует о том, что себестоимость заготовки,

полученной из трубы, ниже себестоимости исходной поковки. Следовательно,

предложенный выбор варианта заготовки является экономически более

целесообразным.

Коэффициент использования материала составит:

Ким=1,1/2,1 = 0,52

Полученное значение коэффициента подтверждает правильность выбора метода

получения заготовки.

Уменьшение припусков на обработку позволит исключить операцию чернового

зенкерования отверстия втулки и обеспечит снижение трудоемкости механической

обработки на 0,8 мин.

4.4.РАСЧЕТ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Припуск – это слой материала, удаляемый с поверхности заготовки для

достижения заданных свойств обрабатываемой поверхности детали.

Припуск на обработку поверхностей детали может быть назначен по

соответствующим справочным таблицам или на основе расчетно-аналитического

метода определения припусков.

Расчетно-аналитический метод определения припусков на обработку базируется на

анализе факторов, влияющих на припуски предшествующего и выполняемого

переходов технологического процесса обработки.

Ниже приведен расчет припусков на обработку наружной поверхности втулки  h6(-0,022)

Исходные данные для расчета припусков на механическую обработку:

а) наименование детали – втулка, заготовка – поковка;

б) материал – сталь 45ХГТ;

в) элементарная поверхность для расчета припусков – наружный диметр

h6(-0,022)

Исходные данные для расчета припусков на механическую обработку:

а) наименование детали – втулка, заготовка – поковка;

б) материал – сталь 45ХГТ;

в) элементарная поверхность для расчета припусков – наружный диметр  h6(-0,022);

г) на всех технологических переходах для фиксации заготовки используется

оправка.

Минимальный припуск при обработке наружных поверхностей равен:

2Zimin = 2[(Rz+h)i-1+ √ (Δ²∑i-1 + ε²i)],

(4.2)

где Rzi-1 – высота неровностей профиля

шероховатости поверхности на предшествующем переходе;

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе; h6(-0,022);

г) на всех технологических переходах для фиксации заготовки используется

оправка.

Минимальный припуск при обработке наружных поверхностей равен:

2Zimin = 2[(Rz+h)i-1+ √ (Δ²∑i-1 + ε²i)],

(4.2)

где Rzi-1 – высота неровностей профиля

шероховатости поверхности на предшествующем переходе;

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе;

- суммарное отклонение расположения поверхности на предшествующем переходе; - суммарное отклонение расположения поверхности на предшествующем переходе;

- погрешность установки заготовки на выполняемом переходе.

При шлифовании заготовки после термической обработке поверхностный слой

должен быть сохранен, поэтому слагаемое h из формулы исключают.

При выглаживании припуск на обработке определяется высотой неровностей

поверхности.

Небольшой предельный припуск для обработки наружных поверхностей равен:

2Zimax=Dmaxi-1 – Dmax

(4.3)

2Zimin=Dmini-1-Dmini

(4.4)

Значения составляющих єлементов минимального припуска Rz, h, - погрешность установки заготовки на выполняемом переходе.

При шлифовании заготовки после термической обработке поверхностный слой

должен быть сохранен, поэтому слагаемое h из формулы исключают.

При выглаживании припуск на обработке определяется высотой неровностей

поверхности.

Небольшой предельный припуск для обработки наружных поверхностей равен:

2Zimax=Dmaxi-1 – Dmax

(4.3)

2Zimin=Dmini-1-Dmini

(4.4)

Значения составляющих єлементов минимального припуска Rz, h,  приняты по справочным нормативным данным для расчета припусков [30,с.185-189].

Расчет припусков и промежуточных размеров по технологическим переходам при

аналитическом методе расчета приведен в таб. 4.2.

Таблица 4.2 – Расчет припусков и предельных размеров по технологическим

переходам.

приняты по справочным нормативным данным для расчета припусков [30,с.185-189].

Расчет припусков и промежуточных размеров по технологическим переходам при

аналитическом методе расчета приведен в таб. 4.2.

Таблица 4.2 – Расчет припусков и предельных размеров по технологическим

переходам.

| Элементарная поверхность детали и технологический маршрут ее обработки | Элементы припуска | Расчетный припуск 2Zimin, мкм | Расчетный мин.размер мм | Допуск на изготовление TD, мкм | Предельные размеры, мм | Предельные припуски, мкм | Rz | h | Δ∑ | ε | Dmax | Dmin | 2Zmax | 2Zmin | | Поковка | 80 | 200 | 430 | - | - | 83,192 | 2900 | 89,9 | 87,0 | - | - | | Точение черновое | 40 | 40 | 57,75 | 175 | 1488 | 81,704 | 350 | 82,5 | 82,15 | 7,4 | 4,85 | | Точение получистовое | 20 | 20 | 4,08 | 120 | 426 | 81,278 | 220 | 81,7 | 81,48 | 0,8 | 0,67 | | Шлифование | 0,63 | - | 8,1 | 110 | 300 | 80,978 | 22 | 81,0 | 80,978 | 0,7 | 0,502 | | Выглаживание | 0,32 | - | - | - | - | 80,978 | 22 | 81,0 | 80,979 | 0 | 0 | Итого | | | | | | | | | | 8,9 | 6,022 |

Проверка расчета :

2Zomax-2Zomin=TDз-TDд

где 2Zomax и 2Zomin – общие предельные припуски;

TDз – допуск на изготовление заготовки;

TDд – допуск на изготовление готовой детали.

8900-6022=2900-22

2878=2878

Расчетные минимальные припуски на обработку подтверждают правильность выбора

параметров заготовки.

4.4.2.РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ И ОСНОВНОГО ВРЕМЕНИ

Режим резания металлов определяется следующими основными параметрами:

глубиной резания t, подачей S и скорость резания V. Исходными данными для

выбора режима резания являются сведения об изготовляемой детали и ее

заготовке, а также данные о применяемом оборудовании и инструменте.

Необходимо рассчитать режимы резания и основное время для зенкерования на

токарно-револьверной операции 005, выполняемой на токарно-револьверноя станке

1П365.

Глубина резания при зенкеровании рассчитывается по формуле:

t=0,5(D-d),

(4.5)

где d и D – диметры отверстия соответственно до и после зенкерования, мм;

Подача при отсутствии ограничивающих факторов принимается максимально

допустимая.

Скорость резания при зенкеровании V, м/мин., определяется по формуле:

, (4.6)

где Сv – постоянный коэффициент, учитывающий вид и марку

обрабатываемого материала [31, с278, таб.29];

Т - период стойкости;

Кv – общий поправочный коэффициент на скорость резания, учитывающий

фактические условия резания;

Kv=KмvKuvKtv (4.7)

где Kмv – коэффициент на обрабатываемый материал [31, c.261-263, табл.1-4];

Kuv - коэффициент на инструментальный материал [31, с.263, табл.6];

Klv - коэффициент, учитывающий глубину обрабатываемого

отверстия [31, с.280, табл.31];

При зенкеровании штампованных отверствий вводится дополнительно поправочный

коэффициент Kпv [31, c.263, табл.5].

Значения коъффициента Сv и показатели степени x,y,m взяты по

справочным данным [31, с.269, табл.17].

Частота вращения шпинделя рассчитывается по формуле: , (4.6)

где Сv – постоянный коэффициент, учитывающий вид и марку

обрабатываемого материала [31, с278, таб.29];

Т - период стойкости;

Кv – общий поправочный коэффициент на скорость резания, учитывающий

фактические условия резания;

Kv=KмvKuvKtv (4.7)

где Kмv – коэффициент на обрабатываемый материал [31, c.261-263, табл.1-4];

Kuv - коэффициент на инструментальный материал [31, с.263, табл.6];

Klv - коэффициент, учитывающий глубину обрабатываемого

отверстия [31, с.280, табл.31];

При зенкеровании штампованных отверствий вводится дополнительно поправочный

коэффициент Kпv [31, c.263, табл.5].

Значения коъффициента Сv и показатели степени x,y,m взяты по

справочным данным [31, с.269, табл.17].

Частота вращения шпинделя рассчитывается по формуле:

(4.8)

Полученную частоту вращения корректируют по паспортным данным станка и

расчитывают фактическую скорость резания:

(4.8)

Полученную частоту вращения корректируют по паспортным данным станка и

расчитывают фактическую скорость резания:

(4.9)

Мощность резания при зенкеровании, кВт, определяют по формуле: (4.9)

Мощность резания при зенкеровании, кВт, определяют по формуле:

;

(4.10)

где Мкр – крутящий момент, который рассчитывается по формуле: ;

(4.10)

где Мкр – крутящий момент, который рассчитывается по формуле:

; (4.11)

значения коэффициентов и показателей степени взяты в нормативных данных [31,

с.281, табл.32].

Основное время определяют по формуле: ; (4.11)

значения коэффициентов и показателей степени взяты в нормативных данных [31,

с.281, табл.32].

Основное время определяют по формуле:

(4.12)

где L –полный путь, проходимый инструметов в направлении подачи.

Определяем глубину резания:

1-й переход: t=0,5(53-51)=1,0;

2-й переход: t=0,5(54,8-53)=0,9;

Определяем подачу:

S=1,1-1,3 мм/об

Рассчитываем скорость резания при зенкеровании:

1-й переход: (4.12)

где L –полный путь, проходимый инструметов в направлении подачи.

Определяем глубину резания:

1-й переход: t=0,5(53-51)=1,0;

2-й переход: t=0,5(54,8-53)=0,9;

Определяем подачу:

S=1,1-1,3 мм/об

Рассчитываем скорость резания при зенкеровании:

1-й переход:  мм/об

2-й переход: мм/об

2-й переход:  мм/об

Определяем частоту вращения шпинделя:

1-й переход: мм/об

Определяем частоту вращения шпинделя:

1-й переход:  =77 об/мин;

2-й переход: =77 об/мин;

2-й переход:  об/мин;

Определяем фактическую скорость резания:

1-й переход: об/мин;

Определяем фактическую скорость резания:

1-й переход:  мм/об

2-й переход: мм/об

2-й переход:  мм/об

Рассчитываем мощность резания:

1-й переход: Мкр=10*0,09*53,21*10,9*1,20,8*1=60,36 Нм; мм/об

Рассчитываем мощность резания:

1-й переход: Мкр=10*0,09*53,21*10,9*1,20,8*1=60,36 Нм;

кВт;

2-й переход:

Мкр=10*0,09*54,81*0,90,9*1,20,8*1=46,68 Нм; кВт;

2-й переход:

Мкр=10*0,09*54,81*0,90,9*1,20,8*1=46,68 Нм;

кВт;

Определяем основное время:

1-й переход: кВт;

Определяем основное время:

1-й переход:  мин;

2-й переход: мин;

2-й переход:  мин;

Время на зенкерование за два перехода снизились на 0,03 мин.

Основное время на токарно-револьверной операции 005 снизились на 0,83 мин.

4.4.3. ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ.

В качестве приспособления на токарной операции выбрана цанговая оправка. С

ее помощью осуществляется установка внутренней поверхностью вращения втулки и

перпендикулярной к ее оси плоской поверхностью.

Оправка состоит из корпуса, фланца, цанги и штока. Фланец служит для

надежного прикрепления оправки к планшайбе станка винтами. Шток проходит

через шпиндель и соединяет опраку с пневмоцилиндром. Ход штока в разных

направлениях позволяет открывать и закрывать лепестки цанги, которые держат

втулка. Так как оправка имеет конусообразную форму, для фиксации положения

детали имеется штифт. Гидропластмассовые оправки имеют пониженную

функциональную надежность из-за высыхания гидропластмассы и утечек

газообразной смазки. Сила закрепления заготовки – осесимметричная.(прил.Б).

4.4.4.РАСЧЕТ СПЕЦИАЛЬНОГО РЕЖУЩЕГО ИНСТРУМЕНТА

Исходные данные для выбора режущего инструмента: на токарно-револьверном

станке 1П365 производится черновое зенкерование отверстия до диаметра 53Н13

на глубину 76 мм. Обрабатываемый материал – сталь 25ХГТ с НВ 156.229.

Большинство конструкций металлорежущего инструмента изготовляют – рабочая

часть из инструментального материала, крепежная из обычных конструкционных

сталей (сталь 45, 50, 40Х).

Выбираем насадной зенкер со вставными ножами из быстрорежущей стали P18, так

как эта марка стали отличается удовлетворительной прочностью, повышенной

износостойкостью при малых и средних скоростях резания и широким интервалом

закалочных температур, имеет удовлетворительную шлифуемость и пригодна для

обработки обычных конструкционных материалов в условиях динамических

нагрузок. Крепежная часть зенкера изготовлена из стали 45Х. Рабочая часть

инструмента в виде пластин из быстрорежущей стали соединена с крепежной с

помощью сварки (приложение Б).

Диаметр инструмента – 53.2 мм, длина – 510 мм, число зубцов – 4.

Устанавливаем геометрические параметры зенкера по нормативам [31, с.155,

табл.48] , Для обработки стали НВ 156.229 при режущей части из быстрорежущей

стали передний угол γ = 12º ; задний угол α = 10º ; угол в

плане

φ = 60º ; φ1 = 30º; угол наклона спирали ώ = 20º ;

ширина фаски = 0,8 мм, угол наклона инструмента λ = 0 при обработке стали.

Средний период стойкости зенкера – 80 мин.

4.4.5 ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ КОНТРОЛЬНО – ИЗМЕРИТЕЛЬНОЙ

ОСНАСТКИ , ВЫПОЛНЕНИЕ РАСЧЕТОВ ПО ОБОСНОВАНИЮ ОСНОВНЫХ ПАРАМЕТРОВ ПРЕДЛАГАЕМОЙ

ОСНАСТКИ

При изготовлении деталей их действительные размеры в силу различных причин

иногда оказываются вне поля допуска. Годность действительных размеров

устанавливают либо путем их измерения , либо путем контроля (приложение Б).

Для контроля отверстий используются калибры – пробки. Номинальный размер

проходной стороны пробки ПР равен наименьшему предельному размеру отверстия.

Непроходная сторона калибра – пробки НЕ должна входить в отверстие , поэтому

ее номинальный размер равен наибольшему предельному размеру отверстия.

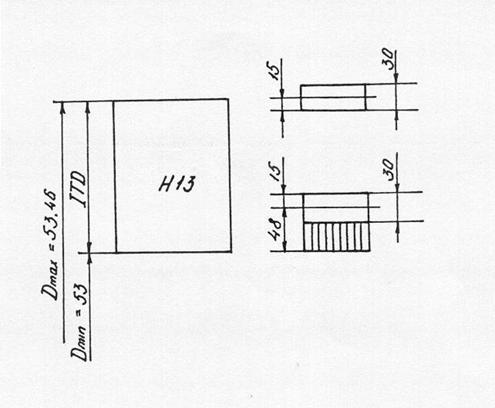

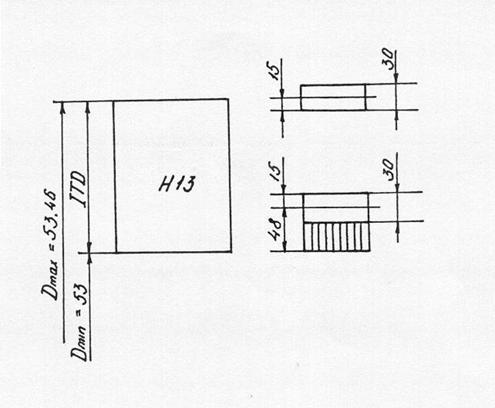

Необходимо проконтролировать размер отверстия 53Н13.

Для 13 – го квалитета точности верхнее предельное отклонение ES = +460 vrv?

Yb; нижнее предельное отклонение EI = 0.

Наибольший предельный размер Dmax = D + ES = 53 +

+ 0,46 = 53,46 мм.

Наименьший предельный размер Dmin = D + EI = 53 + 0 = = 53 мм.

Допуск на изготовление калибров-пробок (по ГОСТ 24853 – 81 для IT13):

Н = 30 мкм.

Отклонение середины поля допуска на изготовление проходного калибра для

отверстия от проходного предела отверстия ( по ГОСТ 24853 – 81 для IT 13):

Z = 48 мкм.

Допустимый выход размера изношеного проходного калибра для отверстия за

проходной предел отверстия ( по ГОСТ 24853 – 81 для IT 13) :

У = 0.

Расчет исполнительных размеров калибров для контроля размера О53 Н13

производится по следующим формулам :

А) проходной калибр-пробка :

1) наибольший предельный размер проходного калибра – пробки :

ПP max = Dmin + Z + H/2; (4.13)

ПP max = 53 + 0.048 + 0.015 = 53.063

2) наименьший предельный размер нового проходного калибра-пробки :

ПP min = Dmin + Z - H/2; (4.14)

ПP min = 53 + 0.048 - 0.015 = 53.033

3) размер проходного калибра – пробки , проставляемый на чертеже :

ПP = ПР max - H ; (4.15)

ПP = 53.063 – 0.03 ;

4) наименьший размер изношенного проходного калибра – робки :

ПP изн = Dмин - У; (4.16)

ПP изн = 53 - 0 = 53;

Б) непроходной калибр – пробка

1) наибольший предельный размер непроходного калибра – пробки :

НЕ max = Dmax + H/2; (4.17)

НЕ max = 53.46 + 0.015 = 53.475 ;

2) наименьший предельный размер нового непроходного калибра-пробки :

НЕ min = Dmax - H/2; (4.18)

НЕ min = 53,46 – 0,015 = 53.445

3) размер непроходного калибра – пробки , проставляемый на чертеже :

НЕ = НЕ max - H ; (4.19)

НЕ = 53.475– 0.03 ;

Схема расположения полей допусков калибров для отверстия О 53 Н13

представлена на рисунке 4.1. мин;

Время на зенкерование за два перехода снизились на 0,03 мин.

Основное время на токарно-револьверной операции 005 снизились на 0,83 мин.

4.4.3. ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ.

В качестве приспособления на токарной операции выбрана цанговая оправка. С

ее помощью осуществляется установка внутренней поверхностью вращения втулки и

перпендикулярной к ее оси плоской поверхностью.

Оправка состоит из корпуса, фланца, цанги и штока. Фланец служит для

надежного прикрепления оправки к планшайбе станка винтами. Шток проходит

через шпиндель и соединяет опраку с пневмоцилиндром. Ход штока в разных

направлениях позволяет открывать и закрывать лепестки цанги, которые держат

втулка. Так как оправка имеет конусообразную форму, для фиксации положения

детали имеется штифт. Гидропластмассовые оправки имеют пониженную

функциональную надежность из-за высыхания гидропластмассы и утечек

газообразной смазки. Сила закрепления заготовки – осесимметричная.(прил.Б).

4.4.4.РАСЧЕТ СПЕЦИАЛЬНОГО РЕЖУЩЕГО ИНСТРУМЕНТА

Исходные данные для выбора режущего инструмента: на токарно-револьверном

станке 1П365 производится черновое зенкерование отверстия до диаметра 53Н13

на глубину 76 мм. Обрабатываемый материал – сталь 25ХГТ с НВ 156.229.

Большинство конструкций металлорежущего инструмента изготовляют – рабочая

часть из инструментального материала, крепежная из обычных конструкционных

сталей (сталь 45, 50, 40Х).

Выбираем насадной зенкер со вставными ножами из быстрорежущей стали P18, так

как эта марка стали отличается удовлетворительной прочностью, повышенной

износостойкостью при малых и средних скоростях резания и широким интервалом

закалочных температур, имеет удовлетворительную шлифуемость и пригодна для

обработки обычных конструкционных материалов в условиях динамических

нагрузок. Крепежная часть зенкера изготовлена из стали 45Х. Рабочая часть

инструмента в виде пластин из быстрорежущей стали соединена с крепежной с

помощью сварки (приложение Б).

Диаметр инструмента – 53.2 мм, длина – 510 мм, число зубцов – 4.

Устанавливаем геометрические параметры зенкера по нормативам [31, с.155,

табл.48] , Для обработки стали НВ 156.229 при режущей части из быстрорежущей

стали передний угол γ = 12º ; задний угол α = 10º ; угол в

плане

φ = 60º ; φ1 = 30º; угол наклона спирали ώ = 20º ;

ширина фаски = 0,8 мм, угол наклона инструмента λ = 0 при обработке стали.

Средний период стойкости зенкера – 80 мин.

4.4.5 ОПИСАНИЕ КОНСТРУКЦИИ И ПРИНЦИПА ДЕЙСТВИЯ КОНТРОЛЬНО – ИЗМЕРИТЕЛЬНОЙ

ОСНАСТКИ , ВЫПОЛНЕНИЕ РАСЧЕТОВ ПО ОБОСНОВАНИЮ ОСНОВНЫХ ПАРАМЕТРОВ ПРЕДЛАГАЕМОЙ

ОСНАСТКИ

При изготовлении деталей их действительные размеры в силу различных причин

иногда оказываются вне поля допуска. Годность действительных размеров

устанавливают либо путем их измерения , либо путем контроля (приложение Б).

Для контроля отверстий используются калибры – пробки. Номинальный размер

проходной стороны пробки ПР равен наименьшему предельному размеру отверстия.

Непроходная сторона калибра – пробки НЕ должна входить в отверстие , поэтому

ее номинальный размер равен наибольшему предельному размеру отверстия.

Необходимо проконтролировать размер отверстия 53Н13.

Для 13 – го квалитета точности верхнее предельное отклонение ES = +460 vrv?

Yb; нижнее предельное отклонение EI = 0.

Наибольший предельный размер Dmax = D + ES = 53 +

+ 0,46 = 53,46 мм.

Наименьший предельный размер Dmin = D + EI = 53 + 0 = = 53 мм.

Допуск на изготовление калибров-пробок (по ГОСТ 24853 – 81 для IT13):

Н = 30 мкм.

Отклонение середины поля допуска на изготовление проходного калибра для

отверстия от проходного предела отверстия ( по ГОСТ 24853 – 81 для IT 13):

Z = 48 мкм.

Допустимый выход размера изношеного проходного калибра для отверстия за

проходной предел отверстия ( по ГОСТ 24853 – 81 для IT 13) :

У = 0.

Расчет исполнительных размеров калибров для контроля размера О53 Н13

производится по следующим формулам :

А) проходной калибр-пробка :

1) наибольший предельный размер проходного калибра – пробки :

ПP max = Dmin + Z + H/2; (4.13)

ПP max = 53 + 0.048 + 0.015 = 53.063

2) наименьший предельный размер нового проходного калибра-пробки :

ПP min = Dmin + Z - H/2; (4.14)

ПP min = 53 + 0.048 - 0.015 = 53.033

3) размер проходного калибра – пробки , проставляемый на чертеже :

ПP = ПР max - H ; (4.15)

ПP = 53.063 – 0.03 ;

4) наименьший размер изношенного проходного калибра – робки :

ПP изн = Dмин - У; (4.16)

ПP изн = 53 - 0 = 53;

Б) непроходной калибр – пробка

1) наибольший предельный размер непроходного калибра – пробки :

НЕ max = Dmax + H/2; (4.17)

НЕ max = 53.46 + 0.015 = 53.475 ;

2) наименьший предельный размер нового непроходного калибра-пробки :

НЕ min = Dmax - H/2; (4.18)

НЕ min = 53,46 – 0,015 = 53.445

3) размер непроходного калибра – пробки , проставляемый на чертеже :

НЕ = НЕ max - H ; (4.19)

НЕ = 53.475– 0.03 ;

Схема расположения полей допусков калибров для отверстия О 53 Н13

представлена на рисунке 4.1.

Рисунок 4.1 – Схема расположения полей допусков калибров для отверстия О 53Н13

Рисунок 4.1 – Схема расположения полей допусков калибров для отверстия О 53Н13

ВЫВОДЫ

В результате предложенных в проекте мероприятий по изменению выбора исходной

заготовки для детали «втулка» удалось снизить ее себестоимость на 8,43 грн.

за счет экономии металла. Правильность выбора варианта заготовки подтверждает

тот факт , что коеффициент использования материала увеличился с 0,436 до

0,52.

Также в результате уменьшения припусков снижается основное время механической

обработки втулки на 0,83 мин. Расчет контрольной оснастки режущего

инструмента и станочного приспособления доказал обоснованность их выбора на

Харьковском тракторном заводе.

5. НОРМИРОВАНИЕ ТРУДА

В производственном процессе первичным звеном является рабочее место, поэтому

от уровня его организации в значительной мере зависит эффективность ,

производительность труда. Важным фактором , способствующим эффективному

высокопроизводительному труду . является рациональная планировка рабочего

места.

В цехах завода ХТЗ планировка рабочего места обеспечивает наиболее удобные и

безопасные условия труда . спсобствует сокращению трудовых движений ,

снижению утомляемости работника и экономиии рабочего времени. Асе рабочие

места основных рабочих соответствуют требованиям научной организации труда.

Применяемая система обслуживания рабочих мест – регламентная , при которой

службы обслуживания заранее комплектуют и централизованно доставляют на

рабочее место все необходимое для выполнения очередной работы.

На заводе применяется повременно-премиальная и сдельно-премиальная системы

оплаты труда. По сдельно-премиальной системе в 2000 году на заводе работало

1518 рабочих, остальные рабочие и служащие работали в условиях повременно –

премиальной системы оплаты труда. Общее количество действующих норм времени –

46286 единиц, в том числе технически обоснованных – 36520 единиц. Удельный

вес технически обоснованных норм времени составил 78,9 %. Средний уровень

выполнения норм выработки в 2000 году составил 242,9% , что на 38,1 %

превышает уровень 1999 года. Особенно высокий уровень выполнения норм

выработки достигнут в цехах ;

- Механическом 1 – 274,5 %;

- Механическом 2 –280,9 %;

- Сборочном – 282,6 %;

- Окрасочном –289 %;

Отчет о выполнении норм выработки рабочими-сдельщиками представлен в таблице 5.1

На заводе для нормирования труда используются следующие нормативы :

А) общемашиностроительные нормативы режимов резания для технического

нормирования работ на металлорежущих станках – М., Машиностроение , 1974 ;

Б) общемашиностроительные нормативы времени вспомогательного, на

обслуживание рабочего места и подготовительно-заключительного на работы,

выполненные на металлорежущих станках . Серийное производство – М.:

Машиностроение, 1974;

В) общемашиностроительные нормативы времени на ручную электродуговую сварку

малоуглеродных и низколегированных сталей – М.: Машиностроение, 1972.

Таблица 5.1 – Отчет о выполнении норм выработки рабочими – сдельщиками за

2000 год.

| Профессия | Уровень выполнения норм выработки | Итого,чел | Ср.% | | До 100 | 100-150 | 105-110 | 110-120 | 120-130 | 130-150 | Свыше | | | Рабочие основнх и вспомогательных цехов | - | 2 | 9 | 15 | 28 | 94 | 1369 | 1578 | 242,9 | | В том числе профессии : | | | | | | | | | | | Токари | - | 1 | 1 | 9 | 1 | 4 | 353 | 369 | 248,5 | | Токари – карусельщики | - | - | 1 | 3 | - | 9 | 84 | 97 | 236,9 | | Токари-расточники | - | - | 1 | 3 | 1 | 11 | 166 | 182 | 240,1 | | Фрезеровщики | - | 1 | 1 | 2 | 13 | 122 | 139 | 278 | 251,3 | | Сверловщики | - | - | 1 | - | 3 | 10 | 192 | 206 | 242,6 | | Сварщики | - | 1 | - | - | 4 | 13 | 103 | 121 | 234,2 | | Операторы | - | - | 3 | - | 7 | 15 | 85 | 110 | 225,2 | | Слесари- механосборщики | - | - | - | - | 4 | 7 | 145 | 156 | 252,6 | | Кузнецы | - | - | - | - | 3 | 7 | 64 | 74 | 248,3 | | Формовщики | - | - | 1 | - | 3 | 5 | 55 | 64 | 244,5 |

Из таблицы 5.1 можно сделать вывод , что на заводе значительно перевыполнили

свои нормы выработки 1512 рабочих-сдельщиков. Такое перевыполнение можно

объяснить ростом производительности труда , а также необосноваными завышеными

нормами , действующими на заводе.

Состояние нормирования труда на ОАО «ХТЗ» представлено в таблице 5.2

Таблица 5.2 – Состояние нормирования труда на ОАО «ХТЗ»

| Наименование | Численность рабочих | | Всего, чел | В %, к общей численности | В том числе из них по технически обоснованным нормам | | Всего, чел | В % | | Рабочие – сдельщики | 1518 | 17,6 | 1366 | 20,04 | | Рабочие – повременщики | 5328 | 61,8 | 4049 | 59,4 | | Из них : | | | | | | Работающие по нормированным заданиям | 5328 | 61,8 | 4049 | 59,4 | | Специалисты и служащие | 1777 | 20,6 | 1403 | 20,56 | | Всего | 8623 | 100 | 6818 | 100 |

Под нормированием труда понимается установление норм затрат труда на

изготовление единицы продукции или выработки продукции в единицу времени.

Нормы затрат могут быть выражены в нормах : времени, выработки, обслуживания,

численности, управляемости.

Норма выработки определяет количество продукции в натуральном выражении ,

которое должно быть изготовлено за определенную единицу времени рабочим или

бригадой рабочих. Определяется норма выработки по формуле :

Нв=Lсм,

------ (5.1)

Нвр

Где Lсм – длительность смены, мин;

Нвр – норма времени.

Норма времени определяет количество рабочего времени, которое необходимо

затратить на выполнение единицы работы и находится по формуле :

Нвр = Тшт + Тпз

------- (5.2)

n

где Тшт – штучное время , мин.;

Тпз – подготовительно – заключительное время, мин.;

n - объем производственной партии, шт.

Для изучения . анализа затрат рабочего времени и установления норм труда

рабочее время классифицируют на время работы и время перерывов. Рабочее время

состоит из времени , связанного с выполнением производственного задания, и

времени потерь.

Первое включает в себя подготовительно – заключительное время, оперативное

время, время на обслуживание рабочего места, время на отдых и личные

надобности.

Оперативное время определяется по формуле :

Топ = То + Твн * Ктв (5.3)

Где То – основное (технологическое )время, мин.;

Твн – вспомогательное неперекрываемое время, мин.;

Ктв – поправочный коеффициент на вспомогательное время.

Штучное время определяется по формуле :

Тшт = Топ (1 +(α1 +α2)/100) (5.4)

Где α1 – время на организационно-техническое обслуживание рабочего места

в % от оперативного времени;

α2 – время на отдых и личные надобности , в % от оперативного времени.

Одним из важных факторов повышения производительности труда является

совершенствование нормирования труда.

5.1 РАСЧЕТНОРМЫ ВРЕМЕНИ НА ТОКАРНО – РЕВОЛЬВЕРНУЮ ОПЕРАЦИЮ

Время на установку и снятие детали (Туст) в трехкулачковом патроне с

выверкой по контуру необработаной поверхности составляет 1,3 минуты .

Определяем время , связанное с переходом (Тпер) :

А) время на проход :

1) на проход при зенкеровании на токарно – револьверном станке с

горизонтальной осью вращения равно 0,15 мин., на 3 прохода – 0,45 мин.,;

2) на проход при точении фаски – 0,15 мин.;

3) на проход при подрезке торца – 0,22 мин.;

Б) время на приемы , свзянные с переходом , не вошедшие в комплекс :

1) изменить величину подачи – 0,06 мин.;

2) смазать деталь, инструмент – 0,05;

Итого время , связанное с переходом составляет :

0,45+0,15+0,22+0,06+0,05 = 0,93 (мин)

Время на контрольные измерения (Тконтр):

А) измерение штангенциркулем отверстия О50 после чернового зенкерования –

0,13 мин.;

Б) измерение пробкой отверстия О53 после получистового зенкерования – 0,13 мин.;

В) измерение пробкой отверстия О54,8 после чистового зенкерования – 0,13 мин.;

Г) измерение штангенциркулем размера 68 мм после точения фаски – 0,13 мин.;

Д) измерение скобой после подрезки торца – 0,09 мин.;

Е) периодичность контрольных измерений при обработке цилиндрических

поверхностей инструментом, установленным на размер – 0,4;

Итого время на контрольные измерения :

Тконтр = (0,13+0,13+0,13+0,13+0,09) * 0,4 = 0,244 (мин)

Проверка : основное время равно 2,78 мин.,

2,78 >0.244

Время на контрольные измерения перекрываются основнгым временем.

Предварительное вспомогательное неперекрываемое время :

Т’ вн = Туст + Тпер, (5.5)

Твн = 1,3 + 0,93 =2,23 (мин)

Предварительное оперативное время (Т’оп):

Т‘оп = То + Т’ вн (5.6)

Т’оп = 2,78 + 2,23 = 5,01 (мин.).

Время на организационно – техническое обслуживание рабочего места

(Торг-тех) при работе на токарно – револьверных станках с горизонтальной осью

вращения револьверной головки составляет 5% от оперативного времени и равно

Торг-тех = 5,01*0,05 = 0,251 (мин.).

Время на отдых и личные надобности составляет 4% от оперативного времени

и равно :

Тотл = 5,01*0,04 = 0,20 (мин)

Подготовительно заключительное время :

А) время на наладку станка , инструмента и приспособлений – 37 мин.;

Б) время на получение и сдачу инструмента и приспособлений – 10 мин.

Итого подготовительно – заключительное время (Т п-з) равно :

Тп-з = 37+10 = 47 (мин)

Предварительное штучное время (Т’шт):

Т’шт = Т‘оп +Торг-тех +Тотл, (5.7)

Т’шт = 5,01+0,251+0,2 = 5,461 (мин)

Предварительное время на партию в размере 100 деталей составит :

Т’парт = Т’шт *N + Тп-з,

---------------------, (5.8)

480

Тпарт = 5,461*100 + 47

--------------------- = 1,24 (смены).

480

Вводим поправочный коеффициент на вспомогательное время. При размере партии

100 штук он составляет 0,87 . На полученный коэффициент корректируем

вспомогательное неперекрываемое время :

Твн = 2,23*0,87 = 1,94 (мин.)

Определяем окончательное оперативное время :

Топ = 2,78 + 1,94 = 4,72 (мин.).

Окончательное штучное время :

Тшт = 4,72 + (1+4+5) = 5,145 (мин)

-----

100

Норма времени на токарно револьверную операцию составляет :

Нвр = Тшт + Тп-з /N, (5.9)

Нвр = 5,145+47/100 = 5,615 (мин)

Время занятости рабочего на рабочем месте (Тзрм) равняется сумме

вспомогательного перекрываемого и неперекрываемого времени и составляет :

Тзрм = 1,94 + 0,244 = 2,184 (мин)

Время занятости рабочего на рабочем месте (Тзрм) равняется сумме

вспомогательного перекрываемого и неперекрываемого времени и составляет :

Тзрм = 1,94 + 0,244 = 2,184 (мин)

Коеффициент занятости рабочего определяем поформуле :

Кз = Тзрм / Топ, (5.10)

Кз = 2,184/4,72 = 0,463.

Норма выработки деталей за смену :

Нв = Lсм(480 минут)/Нвр, (5.11)

Нв = 480/5,615 = 85 (дет.)

Расценка за операцию определяется исходя из часовой тарифной ставки

заработной платы по 3-му разряду работ и нормы времени на операцию :

Р = С” * Нвр ,

Р = 0,356*5,615 = 0,0333 (грн.) (5.12)

--------

60

Надбавка устанавливается в размере 20% от расценки и составляет 0,0067 грн.

Расценка с учетом надбавки за операцию – 0,04 гривны.

Приведенный выше расчет нормы времени на токарно-револьверную операцию

выполнен для существующего заводского техпроцесса изготовления детали. Расчет

нормы времени по проектируемому техпроцессу выполняется аналогичным образом и

представлен в приложении В.

В результате предложенного усовершенствования технологического процесса

изготовления детали «втулка» (см.раздел 4 ) штучное время на операцию

сократилось на 0,98 мин. Нормирование труда проводилось в соответствии с

общемашиностроительными нормативами времени вспомогательного , на

обслуживание рабочего места и подготовительно – заключительного для

технического нормирования станочных работ в серийном производстве.

6.СОВЕРШЕНСТВОВАНИЕ БИЗНЕС ПЛАНИРОВАНИЯ НА ОАО “ХТЗ”

Как было отмечено в разделе 3 выбор стратегии деятельности предприятия

подразумевает решение значительного комплекса вопросов. Эти вопросы, в

основном, связаны с созданием планов по развитию предприятия в различных

направлениях.

Важное место здесь уделяется бизнес – планированию в котором по сути

рассматриваются все возможные пути развития и их варианты. Поэтому проектная

часть посвящена разработке нового бизнес-плана предприятия ОАО «ХТЗ» на 2001

год

Данный раздел посвящен разработке мероприятий, направленных на

совершенствование планирования путем разработки бизнес – плана.

Разработка нового бизнес-плана ставит перед собой прежде всего задачу

привлечения к работе новых партнеров - немецкую фирму «Дойц АГ». Эта фирма

уже сотрудничает с ХТЗ, но не в той мере, в какой это необходимо для улучшения

производства. Харьковский завод хочет выйти на новый уровень деловых

взаимоотношений, а для этого необходимы прежде всего инвестиции.

Поэтому основная задача разработки бизнес-плана – это убедить и заинтересовать

будущх партнеров сотрудничестве, что даст возможность увеличить объемы

продукции : тракторов новой модели и модификаций.

В проекте будет разработан пример упрощенного бизнес-плана на 2001 год.

Основой для его составления послужили отчетные данные за 2000 год. В бизнес-

плане будет обоснована новая программа выпуска тракторов ХТЗ –

17021,оснащенных двигателем фирмы «Дойц АГ». Прочие условия по другим

номенклатурным позициям остаются неизменными

Данный бизнес-план будет предназначен для предоставления иностранным

партнерам, поэтому его структура должна соответствовать мировым требованиям.

В связи с этим будут добавлены некоторые разделы, которые были опущены в

бизнес-плане ХТЗ , но могут представлять интерес для немецкой стороны. В

частности , в разделе «Характеристика продукции» будет сделан акцент именно

на преимуществах нового трактора ХТЗ – 17021. Важную роль играет оценка

конкурентоспособности тракторов ХТЗ по сравнению с немецкими аналогами ,

которая будет проведена в разделе «Характеристика конкурентов». Также в

проектируемом бизнес-плане расчет необходимой численности работников будет

выделен в отдельный раздел «Организационный план». В этом разделе также будет

разработана подробная схема линий подчинения и ответственности между

работниками на ключевых постах. Необходимость данной схемы обусловлена тем,

что партнер должен знать , кто и в какой мере отвечает зареализацию

запланированных мероприятий. Будет проведен расчет точки безубыточности

аналитическим и графическим методами. Результаты практической реализации

предлагаемого бизнес плана будут сведены в раздел «Финансовый план».

6.1. ОБОСНОВАНИЕ НОВОЙ ПРОГРАММЫ ВЫПУСКА ТРАКТОРОВ НА 2001 год

В поисках путей улучшения деятельности ОАО «ХТЗ» был изучен ряд плановых и

отчетных документов за отчетный период . В частности, в процессе анализа были

выявлены различия в запланированных и фактических показателях объема тованой

продукции. А именно, в 2000 году ХТЗ предусматривал выпуск 3000 тракторов на

сумму 279705 тыс.грн., а фактический их выпуск составил 2700 шт. на сумму

251734,5 тыс.грн. Следовательно, по причине недовыпуска тракторов выручка от

реализации уменьшилась на 10 %. Это повлекло за собой уменьшение прибыли

предприятия.

Зависимость между изменением выручки от реализации и прибыли можно описать с

помощью коеффициента операционного левериджа (КОЛ):

КОЛ = ВР – V ;

---------- (6.1)

П

Где ВР – выручка от реализации продукции, тыс . грн.;

V - переменные затраты на выпуск, тыс.грн.;

П – прибыль от реализации продукции , тыс. грн.

Данные для расчета взяты из отчета о структуре себестоимости единицы товарной

продукции по трактооорам (прил.Д)

КОЛ = 251734,5 – 167902,767

---------------------------- = 3,6;

23238,903

Исходя из расчитаного показателя операционного левериджа можно сделать

вывод, что уменьшение выручки о реализации на 1 % повлекло за собой

уменьшение прибыли на 3,6 следовательно, прибыль оказалась меньше

запланированной на 36%. Причиной этому послужили трудности в закупке

комплектующих фирмы «Дойц Аг». Предприятие ощущает острую недостаточность в

финансовых ресурсах, очень велик размер дебиторской задолженности из-за

неплатежеспособности покупателей продукции ХТЗ. Поскольку у завода нет

средств для закупки импортных двигателей на тракторы новых модификаций , то

большая вероятность повторного срыва производства из-за отсутствия в наличии

необходимого количества комплектующих.

Для решения данной проблемы предлагается заключение контракта с фирмой «Дойц

АГ». Эта фирма является поставщиком немецких двигателей для тракторов

производства ХТЗ, который заинтересован в том , чтобы в соответствии с новым

контрактом эта фирма авансировала бы комплектующие (двигатели) в производство

тракторов ХТЗ – 17021, а ОАО «ХТЗ» в свою очередь поставляло бы взамен

готовую продукцию на аналогичную сумму.

Это позволит увеличить выпуск тракторов, а, следовательно, и выручку от

реализации на 5 %. Согласно расчетному коеффициенту операционного левериджа,

прибыль при этом увеличится на 18 %. Прирост выручки от реализации:

251734,5*(1,05-1) = 12586 ( тыс.грн.)

Исходя из средней цены тракторов (приложение Д) завод может дополнительно

выпустить 135 тракторов :

Прирост прибыли составит :

23238,903*(1,18-1) = 4182,997 (тыс.грн).

Импортные комплектующие – двигатели «Дойц АГ» - составляют 39,8 %. Поскольку

для выпуска 3000 тракторов необходимы комплектующие в сумме 157887 тыс.грн.,

то для выпуска 135 тракторов потребности производства в комплектующих

составят :

157887*0,398*135

------------------------ = 2827,76 (тыс.грн)

3000

Средняя оптовая цена трактора ХТЗ – 17021 – 124695 грн. В общей сложности , в

течении 2001 года планируется поставить 23 трактора ХТЗ – 17021 для покрытия

стоимости комплектующих :

2827,76/124,695 = 23 (шт).

Для того, чтобы немецкая сторона заключила контракт составляется бизнес –

план на 2001 год, который должен быть предоставлен фирме «Дойц АГ» и

убедительно описывал бы все преимущества подобного договора для обеих сторон.

Проект подобного бизнес плана представлен ниже. Он содержит обоснованное

заключение о конкурентоспособности тракторов ОАО «ХТЗ» на немецком рынке ,

подробное описание достоинств нового изделия ХТЗ по сравнению с предыдущими

моделями. Также бизнес-план подтверждает обеспеченность всеми необходимыми

ресурсами , кроме комплектующих, для практического осуществления планируемого

увеличения.

6.2 БИЗНЕС – ПЛАН «ХТЗ им. С . ОРДЖОНИКИДЗЕ»

НА 2001 ГОД»

Бизнес план начинается с резюме в котором как правило в обобщенном виде

излагаются основные направления планирования и основные результаты, которые

будут получены на практике.

Резюме

Цель бизнес-плана – это увеличение выпуска тракторов новых модификаций ХТЗ –

17021, оборудованых двигателем немецкой фирмы «Дойц АГ». В 2001 году ОАО

«ХТЗ» намечено выпустить товарной продукции на сумму 356309,7 тыс.грн., в том

числе тракторов различных модификаций класса 3-4 т.е. и тракторов малой

мощности 2835 шт., запчастей к ним на 31756 тыс. грн., кооперированых

поставок на 18017 тыс.грн., ТНП на 3803 тыс.грн., Плановый объем товарной

продукции превышает отчет 1999 г. в 1,5 раза по тракторам всех модификаций –

в 1,46 раза, по кооперации – в1,28 раза, ТНП – в 2,6 раза. Выпуск тракторов

в 1999 г обеспечивает потребность рынка на 15-20 %. Продукция ХТЗ имеет

гарантийный срок обслуживания – 1 год. Для оперативного восстановления

вышедших из строя тракторов, находящихся на гарантии, предпрриятие имеет

опорные базы на Украине, в России и Белоруссии. Запланированый выпуск

товарной продукции в 2000 году обеспечит увеличение загрузки мощностей

завода в 1,4 раза в сравнении с 1999 годом.

В 2001 году намечено увеличить в 2,2 раза, к уровню 1999 года, выпуск новых

тракторов ХТЗ – 17021 , оснащенных двигателем BF16M1013E немецкой фирмы «Дойц

АГ» и каркасной кабиной.

Для производства продукции в объеме 356000 тыс. грн. необходимы следующие

ресурсы :

- материалы - 36132 тыс.грн.

- покупные изделия - 156013 тыс.грн.

- энергоресурсы - 35870 тыс.грн.

- численность ППП - 13235 чел.

- фонд оплаты труда – 27280 тыс.грн.

Расчетная рентабельность товарной продукции составит 13,1 %. Объем

раелизуемой продукции запланирован в размере 356013 тыс.грн, балансовая

прибыль – 39231,4 тыс.грн.

II Краткая характеристика предприятия

В настоящее время ХТЗ является открытым акционерным обществом. ОАО «ХТЗ им.

С.Орджоникидзе» было основано в форме акционерного общества путем

преобразования государственного сельскохозяйственного предприятия согласно

указа Минмашпрома Украины № 1656 от 22.12.94 г.

Юридический адрес предприятия : г.Харьков, Московский проспект, 275

Главный директор : П.П,Тодоров.

Отрасль : машиностроение

Вид экономической деятельности : производство сельскохозяйственных тракторов.

III Характеристика продукта

В настоящее время ОАО «ХТЗ», как и многие другие предприятия машиностроения,

находится в сложном экономическом положении. В то же время завод продолжает

работу и обновляет продукцию. В 1998 году в ОАО «ХТЗ» начато серийное

производство первой модели нового поколения сельскохозяйственных машин –

колесного трактора ХТЗ – 17021. Эта машина предназначена для выполнения

наиболее энергоемких сельскохозяйственных работ , оснащена мощным, 170-

сильным двигателем BF6M1013E , каркасной, безопасной и более комфортной

кабиной и более усовершенствованной коробкой перемены передач, гидрообъемным

рулевым механизмом и рядом других узлов. Более 300 тракторов ХТЗ – 17021

работают на полях Украины. Кроме этого акционерное общество имеет заказы на

производство и поставку предприятиям АПК в текущем ггоду еще свыше 500 штук

ХТЗ – 17021. Спрос на новые машины продолжает увеличиваться. Чтобы обеспечить

минимальную годовую потребность агропромышленного комплекса в

сельскохозяйственных тракторах такого класса, необходимо закупать не менее

3500-4000 штук в год. Разработка конструкции, технологическая подготовка

производства новой базовой модели колесных тракторов, каким является ХТЗ –

17021, проведена ОАО «ХТЗ» самостоятельно преимущественно за свои средства.

Трактор может агрегатироваться практически со всеми отечественными

сельскохозяйственными машинами и механизмами. Гарантийное обслуживание и

ремонт осуществляется силами акционерного общества через систему опорных баз

и центров, которые имеются во всех регионах Украины.

Цена трактора , по которой он реализуется сельскохозяйственным

производителям, не превышает 100000 грн. включая НДС (менее 20000 долларов

США, по официальному курсу Национального банка Украины) или более чем в 6 раз

дешевле импортного, а производительность , расход топлива и масла ХТЗ – 17021

практически одинаков.

В целях повышения качества продукции в 2001 году планируется изготовить

промышленную партию тракторов ХТЗ-17021 , оборудованных кондиционерами.

IV Характеристика рынков

Основные потребители ОАО «ХТЗ» - это предприятия АПК, промышленные

предприятия, дорожные организации , фермерские хозяйства и частные лица

Украины. В 2000 году наибольший удельный вес в поставках тракторов занимали

следующие области :

Харьковская 1311 шт 4,05 %

Киевская 412 шт 13,53 %

Днепропетровская 210 шт 6,90 %

Донецкая 120 шт 3,94 %

Сумская 82 шт. 2,69 %

Кроме того, было поставлено в Россию – 32 трактора, в страны дальнего

зарубежья – 68 тракторов. Благодаря внешнеэкономической деятельности общая

сумма валютных поступлений увеличилась в 1,5 раза по сравнению с 1999 годом.

Основными покупателями за рубежом являются :

- Корея – 11 тракторов;

- Китай – 11 тракторов;

- Болгария – 40 тракторов;

- Уругвай - 19 тракторов;

- Германия – 12 тракторов.

Перспективным рынком сбыта является Иран.

В 2001 году планируется развивать рынок сбыта в Европе путем лучшей

информированности иностранных покупателей о продукции , выпускаемой ОАО «ХТЗ»

Намечается увеличить сбыт тракторов в Германию, так как тракторы украинского

производства хотя и уступают немецким аналогам (в основном по причине

неудовлетворительной организации сервисного обслуживания , условий поставки и

оплаты), но имеют большое преимущество в цене (в 5-6 раз дешевле)

V Характеристика конкурентов

Основным конкурентом ОАО «ХТЗ» является очень известная и популарная фирма

Германии «John Deere». Для того чтобы оценить возможность нахождения ниши на

немецком рынке, проведем оценку конкурентоспособности аналогичных по классам

тяги моделей производства ХТЗ и «John Deere».

Цены тракторов (долл. США) :

Т151К08 18356

JD 8100 115000

ХТЗ –121 21394

JD 7700 90000

Данные о технических параметрах тракторов приведены в таблице 6.1

| Показатель | Группа 1 | Группа 2 | | Модель трактора | Весомость показателя | Модель трактора | Весомость показателя | | Т151К08 | JD 8100 | ХТЗ–121 | JD 7700 | | Тип трактора | К | К | | К | К | | | Класс тяги, кН | 30,0 | 30,0 | | 14,0 | 14,0 | | | Масса , кг | 9060 | 8108 | 0,1 | 8200 | 6000 | 0,1 | | Грузоподъемность задней навесной системы, кг | 4250 | 4717 | 0,06 | 4250 | 4048 | 0,09 | | Наличие передней навесной системы | Нет | Нет | 0,1 | Да | Нет | 0,06 | | Наличие переднего вала отбора мощности | Нет | Нет | 0,1 | Да | Нет | 0,05 | | Переключение под нагрузкой | Да | Да | 0,04 | Да | Да | 0,05 | | Наименьший радиус поворота , м | 6,6 | 5,6 | 0,1 | 7,1 | 5,1 | 0,09 | | Количество передач вперед | 12 | 16 | 0,06 | 16 | 16 | 0,08 | | Количество передач назад | 4 | 4 | 0,04 | 8 | 12 | 0,08 | | Удельный расход топлива, г/кВт*ч | 234 | 220 | 0,08 | 233 | 220 | 0,12 | | Запас крутящего момента, % | 25 | 36 | 0,08 | 25 | 38 | 0,08 | | Мощность двигателя, кВт (л.с.) | 121,3 | 119,0 | 0,06 | 107 | 93 | 0,1 | | Энергонасыщенность, кВт /кг | 0,0134 | 0,0147 | 0,1 | 0,0130 | 0,01 | 0,1 | | Коеффициент технического уровня | 0,73 | 1 | | 0,88 | 1 | |

Комплексный показательтехничекого уровня расчитывается по формуле :

Kmy = Σ (ai*di), (6.2)

Где ai – отношения числового показателя аналога к его значению у оцениваемого

изделия;

di – весомость i- го показателякачества.

Расчитаем цену потребления тракторов, которая представляет собой сумму затрат

на изготовление и реализацию продукции (цена товара) и расходов , связанных с

потреблением. Цена реализации в общих эксплуатацтонных расходах за весь срок

службы отечественных тракторов составляет 19 %, импортных – 45%.

Цт151к-08 = 18356/0,19 =96610;

Ц jd 8100 = 115000/0,45 = 255555;

Цхтз-121 = 21394/0,19 = 112600;

Ц jd 7700 = 90000/0,45 = 200000;

Показатель качественно-ценовой конкурентоспособности изделий :

Таблица 6.2 – Расчет показателя качественно – ценовой конкурентоспособности

тракторов

| Показатель | Группа 1 | Группа 2 | | T151K-08 | JD8100 | ХТЗ-121 | JD 7700 | | Цена приобретения | 96610 | 255555 | 112600 | 200000 | | Коеффициент технического уровня | 0,73 | 1 | 0,88 | 1 | | Показатель качественно – ценовой конкурентоспособности | 1,93 | 1 | 1,56 | 1 |

Рассчитаем уровень конкурентоспособности по сервисным показателям.

Таблица 6.3 – Сервисные параметры тракторов (бальная оценка)

| Показатель | Фирма- производитель трактора | | | ОАО «ХТЗ» | John Deere | Весомость показателя | | Срок доставки потребителям | 20 дней | 2 | 15 дней | 2,5 | 0,05 | | Точность соблюдения срока | +/- 20 | 1 | +/- 5 | 2,5 | 0,05 | | Гарантийный срок | 2 года | 2 | Более 2,5 лет | 2,5 | 0,25 | | Полнота технического обслуживания | Контроль за правильностью эксплуатации, профилактическое обслуживание и ремонт | 1 | Шеф-монтаж и регулиро-вание, обучение персонала, контроль за правиль-ностью эксплуатации, профилактическое обслуживание и ремонт | 3 | 0,25 | | Обеспечение запчастями | Срока обеспеченности запчастями больше гарантийного срока, но меньше нормативного срока службы | 1 | Срок обеспечен-ности Запчастями соответствует нормтивному сроку службы | 2 | 0,2 | | Условия оплаты | Оплата с отсрочкой в зависимости от срока отсрочки | 1 | Оплата в кредит (в зависимости от условий и сроков кредита) | 2,5 | 0,1 | | Информированность потребителя о товаре | Незначительная | 1 | Очень значительная | 3 | 0,05 | | Имидж фирмы | Предприятие известное в регионе | 4 | Предприятие известное в мире | 5 | 0,05 | | Уровень конкурентоспособности по сервисным показателям | 0,52 | | 1 | | |

Страницы: 1, 2, 3, 4

|

|

Рисунок 4.1 – Схема расположения полей допусков калибров для отверстия О 53Н13

Рисунок 4.1 – Схема расположения полей допусков калибров для отверстия О 53Н13